OSTALI SEMINARSKI RADOVI

IZ TEHNOLOŠKIH SISTEMA |

|||||||||||||||

|

|||||||||||||||

GUMA

Kaučuk je prirodna ili sintetička makromolekulska supstanca, koja se hemijskim reakcijama prevodi u umreženu strukturu, dajući proizvod nazvan guma ili elastomer. Guma je izvanredno žilav materijal koji se u širokom temperaturskom području može reverzibilno elastično deformisati.Za razliku od drugih krutih materijala, kao što su metali, kojima reverzibilna istegljivost iznosi samo 1%, tipična guma podnosi reverzibilnu istegljivost 5 do 10 puta od svoje prvobitne dužine. Za istezanje čelične žice od 1% potrebna je 105 puta veća sila od potrebne za isto istezanje gumenog uzorka.

Mogućnost elastične deformacije usko je povezana sa promenom molekulskih oblika, a time i entropije sastava, pa je velika elastičnost svojstvo samo makromolekulskih sastava. Brojni polimerni materijali pokazuju svojstvo elastomera.

Međutim, za praktičnu primenu služe samo oni kojima je temperatura ostakljenja niža od -20°C, što im omogućuje fleksibilno ponašanje na temperaturama na kojima se pri-menjuju. Temperatura ostakljenja je karakteristična veličina elastomera. To je prelazna temperatura na kojoj delovi makromolekula postaju dovoljno pokretljivi, pa supstanca prelazi iz plastičnog u elastično stanje.

Nepolarni polimerni molekuli vrlo su fleksibilni i zato se lako pokreću njihovi delovi i na niskim temperaturama. Takav je npr. prirodni kaučuk, koji ima temperaturu ostakljenja -70°C. Kaučuk i guma su sastavni delovi industrijske epohe već oko 150 godina. Današnja civilizacija je nezamisliva bez tih materijala. Njihova je potrošnja postala jedno od merila industrijske razvijenosti, jer se oni nalaze u većini potrošnih dobara, od preko potrebnih automobilskih guma, transportnih traka, cevovoda, delova mašina i uređaja, do odevnih predmeta i igračaka.

2. Obrada kaučuka i proizvodnja gume

Prirodni i sintetski kaučuk plastičan je materijal, kome se oblik može

menjati. Kaučuk se ne može direktno upotrebiti, već se mora podvrgnuti

mnogim procesima, da se dobije guma, konačni produkt, relativno velike

elastičnosti. Kaučuk je, dakle, međuprodukt u proizvodji gume i gumenih

proizvoda.

Među mnoštvom najrazličitijih proizvoda, mnogi se proizvode prema strogo

specifičnim postupcima. Međutim, za većinu proizvoda postupak je uglavnom

isti. Kaučuku se dodaju različita punila i smesa se podvrgava termičkoj

obradi (tzv. vulkanizaciji). U čitavom procesu proizvodnje gume iz kaučuka

razlikuju se sledeće faze:

- mastikacija,

- priprema smese kaučuka i dodataka,

- oblikovanje poluproizvoda,

- vulkanizacija.

2.1 Mastikacija

Prirodni, a ponekad i sintetički kaučuk doprema se u fabrike obično u

velikim balama i komadima, blokovima četvrtastog oblika. Pre dalje obrade,

takve komade potrebno je smanjiti. To se radi pomoću posebnih mašina sa

noževima koji režu kaučuk u manje komade izduženog oblika, često se kaučuk

pre rezanja mora zagrejati na temperatura oko 50C, da bi se omekšao.

Prirodni se kaučuk ne može direktno mešati sa posebnim dodacima, jer se

oni ne mogu jednako raspodeliti u sirovom, relativno tvrdom materijalu.

Zato se kaučuk mora podvrgnuti tzv. mastikaciji. To je operacija u kojoj

se kaučuku povećava plastičnost, a time i mogućnost postizanja veće homogenosti

prilikom mešanja različitih dodataka i punila. Mastikacija se sastoji

u intenzivnoj mehaničkoj obradi, uz istovremeno zagrevanje. Pri tome se

kaučuk, kao polimer velike molekularne mase, razgrađuje.

Procesu mastikacije se najviše podvrgava prirodni kaučuk. Sintetički kaučuk

se zbog svoje drugačije strukture mnogo teže masticira. Da bi se taj proces

mogao izvesti, potrebni su katalizatori, hemijska sredstva za plastificiranje.

Ova sredstva ubrzavaju masikaciju samo u prisustvu kiseonika. Oni ne smeju

uticati na kasniji proces vulkanizacije, niti na svojstva smese za vulkanizaciju.

To su uglavnom sumporni spojevi, najčešće tiofenoli, koji se dodaju kaučuku

u malim količinama (oko 1%).

Mastikacija se izvodi pomoću posebnih uređaja. Prvi su u upotrebi bili

dvovaljci, koji mogu služiti za mastikaciju, ali i za mešanje dodataka

kučuku i za stvaranje homogene smeše pre vulkanizacije. Princip rada na

dvovaljcima i konstaikcija uređaja, ostali su praktično nepromenjeni kroz

više od stotinu godina, od njihove prve upotrebe u proizvodnji gume. To

je uređaj sa dva valjka, smeštena u horizontalnoj ravni, koji se okreću

jedan prema drugom (sl. 2.1.);

Prečnik valjka je 0,4 - 0,6 m, a dužina 1 - 2 m. Otvor između

valjaka podesi se na početku rada tako da rotirajući valjci mogu uhvatiti

i povući komade kaučuka. Nakon što komadi prođu između valjaka, radnik,

koji rukuje uređajem, vraća ih i tera ponovo kroz otvor između valjaka.

Pri tome se razmak između valjaka može po potrebi proširivati. Nakon nekoliko

prelazaka, pojedini se komadi združuju i čine homogenu masu, koja stvara

prevlaku oko prednjeg valjka. Da bi masa postala što homogenija, režu

se povremeno delovi mase, skidaju se sa valjka i ponovo ubacuju među njih.

Na manjem laboratorijskom uređaju reže se ručno, a na velikim proizvodnim

valjcima obavlja se to automatski i kontinuirano.

Dvovaljci moraju imati vrlo tvrdu površinu, naročito zbog rezanja traka

kaučuka, jer se tada nož za rezanje upire u površinu valjka. Valjci se

prema potrebi hlade vodom ili se zagrevaju parom, uljem ili, vrlo retko,

električno. Da bi se povećao učinak uređaja, prednji se valjak obično

okreće nešto sporije od zadnjeg. Oba se valjka pokreću istim motorom i

međusobno su povezani zupčanicima sa dugačkim zupcima, kako bi valjci

ostali u vezi i kada se razmiču. Kada se prerađuje materijal koji izaziva

vrlo veliko trenje, svaki se valjak pokreće zasebno.

Sl. 2.3 – Forerel Bridge kontinualni mikser

Pored rada na dvovaljcima, mastikacija, a takođe i mešanje smese kaučuka i dodataka, obavlja se i u mešalicama (mikserima). Taj se uređaj sastoji od zatvorene komore sa dva rotora nepravilnog, kruškolikog oblika. Rotori se okreću jedan prema drugom i tom prilikom pritiskaju i mešaju kaučuk između valjaka, ali i između pojedinog valjka i zida komore. Proces se odvija mnogo efikasnije i u većem prostoru, pa je za mastikaciju u mešalici potrebno mnogo manje vremena nego za mastikaciju između valjaka. Pored toga, rad mešalice se može automatizovati i tada osoblje nije u direktnom kontaktu sa mašinom, čime se izbegavaju mnoge nesreće, koje su česte kada se mastikacija obavlja dvovaljcima. Rotori se prema potrebi mogu hladiti vodom, često se rotori okreću različitim brzinama da bi se povećala efikasnost mešanja. Nakon završene mastikacije ili mešanja, kaučuk se ispušta otvaranjem dna mešalice. Kaučuk koji je izašao iz mešalice nepravilnog je oblika i često izdeljen u nekoliko komada. Ta se čitava masa odvodi ili ispušta direktno u mašinu sa dvovaljcima, koji je homogeniziraju i oblikuju u ploče prikladne za dalju preradu. Zapremina mešalice u velikim industrijskim pogonima iznosi i do 250 dm3.

2.2 Kaučukova smeša

Kvalitet gotovog proizvoda vrlo mnogo zavisi od dva činioca: sastava i homogenosti kaučukove smeše pre vulkanizacije. Osnovni sastojak svake smese koja se dalje prerađuje u gumu, jeste naravno, kaučuk. Smeša mora sadržati sredstvo za vulkanizaciju, najčešće sumpor, zatim ubrzivač vulkanizacije i aktivator ubrzivača. Pored tih glavnih sastojaka smeša sadrži različite dodatke. Njihov je zadatak da olakšaju dalju preradu, da kao punila snize cenu gotovog proizvoda i da omoguće postizanje željenih svojstava budućeg proizvoda. Zbog toga je izbor vrste i količine dodataka tj. sastava smese za vulkanizaciju, vrlo bitan u čitavoj proizvodnji. Postoji mnogo recepata za pravljenje različitih vrsta guma i velikog mnoštva različitih gumenih proizvoda.

Relativni sastav smeše ne izražava se u procentima, već se količina kaučuka kao glavnog sastojka smeše označava sa 100, a količina ostalih komponenata u odnosu na tu količinu kaučuka.

2.2.1 Sredstva za vulkanizaciju

Kao sredstvo za vulkanizaciju najviše se upotrebljava sumpor. Pomoću

sumpora mogu se vulkanizirati svi kaučuci čiji makromolekuli sadrže dvostruke

veze. Sumpor za vulkanizaciju mora biti relativno čist (više od 95% S),

bez kiselina, samleven na određenu veličinu zrna da bi se mogao bolje

izmešati u kaučuku. Ako se kaučuku dodaje samo mala količina sumpora ili

se radi sa kaučukom u kojem se sumpor teško rastvara, upotrebljavaju se

dispergatori. Za izradu meke gume na 100 delova kaučuka dodaje se 0,2

- 5 delova sumpora. Gume koje sadrže 5-25 delova sumpora nisu ni dovoljno

čvrste ni dovoljno elastične (slično koži), pa se retko upotrebljavaju.

Vulkanizacija sa sumporom ima mnogo prednosti. Proces je pogodan sa ekonomskog

gledišta, njegova se brzina relativno lako može regulisati dodatkom ubrzivača

ili usporivača, a pažljivim vođenjem procesa i doziranjem sumpora može

se uticati na stepen umrežavanja kaučuka, a time i na svojstva gotovih

proizvoda.

Pored sumpora, za vulkanizaciju se mogu upotrebiti i neki sumporni spojevi,

uglavnom disulfati. Njihova je prednost što otpuštaju sumpor tek na višim

temperaturama, pa se smeša može mešati i obrađivati pre vulkanizacije

bez opasnosti od prerane vulkanizacije.

Vulkanizacija se može obaviti i bez sumpora. Za to se u prvom redu upotrebljava

kaučuk bez dvostrukih veza. Najpoznatija sredstva za vulkanizaciju te

vrste jesu peroksidi. Kaučuci koji sadrže halogene elemente mogu se umrežavati

i pomoću metalnih oksida (npr. cink-oksida). Kaučuk se može vulkanizirati

i bez sredstva za vulkanizaciju. Umrežavanje se tada postiže delovanjem

jakog zračenja, npr. pomoću gama-zraka, s izotopom 60C.

U smeši za vulkanizaciju, svakako, moraju biti prisutni i ubrzivači. Vulkanizacija

je bez njih spora, potrebno je mnogo sumpora i visoke temperature, a produkt

je slabe čvrstoće i otpornosti prema trenju. Postoji vrlo mnogo tipova

ubrzivača koji se pod patentiranim imenima nalaze na tržištu. To su uglavnom

organski spojevi: tiazoli, sulfenamidi itd. Ubrzivači vulkanizacije moraju

se podstaknuti na reakciju pomoću aktivatora. Za tu se svrhu najviše upotrebljava

cink-oksid.

2.2.2 Sredstva protiv starenja

Pod pojmom starenja podrazumevaju se štetne promene koje se tokom vremena zbivaju na površini ili u čitavoj masi gume. Radi se o sledećim uticajima: delovanje kiseonika, samog ili u spojevima teških metala, delovanje ozona, toplote, vlage, svetla, zamoru materijala. Zbog tih uticaja već nakon kratkog vremena mnogo se smanjuje upotrebljivost gume i gumenih proizvoda, štetni uticaji navedenih faktora mogu se izbeći i smanjiti pomoću sredstava protiv starenja. To su antioksidanti medu kojima se najviše upotrebljavaju neki aromatski amini i fenoli, često je potrebno i više različitih sredstava da bi se neki produkt zaštitio od mnogih štetnih uticaja. Izbor tih sredstava zavisi od uslova u kojima se budući gumeni proizvod upotrebljava. Količina sredstva protiv starenja koja se dodaju u kaučukovu smešu pre oblikovanja i vulkanizacije iznosi 0,5 - 2,5%.

2.2.3 Punila

Zadatak punila je ne samo da snize učešće kaučukove mase, a time i njihovu cenu, već i da utiču i na svojstva proizvoda. Njihov uticaj na čvrstoću i na otpornost prema habanju i ogrebotinama je neobično veliki, čađ je najvažnije punilo kaučukovih smesa. Više od 90% čadi troši se u industriji gume, a od toga 60% u proizvodnji automobilskih guma. čađ čini oko 30% težine automobilske gume i desetostruko povećava njeno trajanje zbog velikog povećanja otpornosti prema habanju. Čade se s obzirom na veličinu čestica i na svojstva proizvodi u različitim vrstama, zavisno od željenog kvaliteta i namene gumenih proizvoda. Pored čadi kao punila se upotrebljava kaolin, kreda, različiti silikati, metalni oksidi itd. Ti dodaci mogu biti aktivni, tj. mogu direktno uticati na svojstva proizvoda, a mogu služiti i samo kao neaktivna punila.

2.2.4 Pigmenti

Pigmenti se upotrebljavaju za bojenje kaučukove smeše pre vulkanizacije i određuju boju gotovog proizvoda. Anorganski pigmenti su postojaniji i otporniji od organskih. Od dobrog se pigmenta traži da ne sadrži supstance štetne za kaučukovu smešu, da se tokom vulkanizacije ne menjaju i da ne utiču na svojstva gotovog proizvoda. Od belih se pigmenata najviše upotrebljavaju pigmenti na bazi titan-oksida, a od bojenih oksidi čelika, hroma, ultramarin i kadmijumovi pigmenti.

2.2.5 Omekšivači

Omekšivači se često dodaju kaučukovoj smesi u prilično velikim količinama.

Njihov je zadatak da delimično smanje učešće skupog kaučuka, da poboljšaju

mogućnost smeše, a time omoguće lakšu preradu i manji utrošak energije,

da omoguće bolje mešanje i raspodelu drugih dodataka unutar smese, da

poboljšaju neka fizička svojstva proizvo

Kao omekšivači mogu se upotrebljavati prirodne supstance, npr. mineralno

ulje, masne kiseline, masti i ulja. Manje se upotrebljavaju skupi sintetički

omekšivači. Njihov je izbor veći i njihovom se primenom mogu postići posebna

svojstva u proizvodnji specijalnih vrsta gume. Najvažniji sintetički omekšivači

jesu različiti etri.

2.2.6 Faktis

Faktis je laka pahuljičasta masa, zamena za kaučuk. Dobija se vulkanizacijom

biljnog ulja sumporom ili nekim njegovim jedinjenjem. Za pravljenje faktisa

najčešće se upotrebljavaju laneno, ricinusovo i sojino ulje. S obzirom

na procenat sumpora i uslove rada razlikuje se smeđi, žuti i bcli faktis.

Pored smanjenja učešća kaučuka, faktis deluje i na svojstva gotovih proizvoda,

naročito na otpornost prema temperaturi, na ponašanje i otpornost površine

predmeta.

2.2.7 Priprema smeše

Smeša se može pripremati na istim mašinama koje služe za vulkanizaciju. Ponekad to i nisu odvojene operacije, već se kaučuk masticira uz istovremeno dodavanje i mešanje potrebnih komponenata. Mašine sa valjcima se danas retko upotrebljavaju za pripremu smeše. Sve velike fabrike gume, naročito fabrike za proizvodnju automobilskih guma upotrebljavaju za pripremu smeše isključivo mešalice. Pojedine se komponente dodaju automatski i određenim redosledom. U svakoj je recepturi naveden taj redosled i vreme potrebno za mešanje svake od komponenata. U mešalicu se prvo stavlja kaučuk, kratko vreme meša, a zatim slede punila, omekšivači i dodaci za poboljšanje svojstva gume. Temperatura smese zatim naglo raste, pa se rotori intenzivno hlade vodom. Retko kada se zbog opasnosti od prerane vulkanizacije, istovremeno dodaju sredstva za vulkanizaciju, ubrzivač i aktivator. To se izvodi tek nakon što je osnovna smeša već stvorena, obično dvovaljcima ili u drugoj mešalici.

3. Oblikovanje poluproizvoda pre vulkanizacije

Dobro izmešana smeša kaučuka i potrebnih dodataka mora se oblikovati, formirati u predmet ili materijal, iz kojeg će zatim nakon završene operacije vulkanizacije nastati konačni gumeni proizvodi, npr.: automobilske gume, gumeni prostirači, tkanine impregnirane gumom, gumene cevi itd. Glavni postupci kojima se oblikuju poluproizvodi pre vulkanizacije jesu ekstrudiranje, kalandiranje i oblikovanje u kalupima.

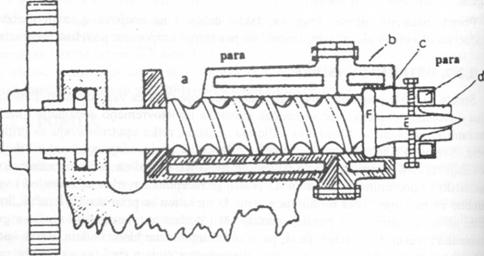

3.1 Ekstrudiranje

U proizvodnji različitih gumenih profila i gumenih cevi upotrebljavaju se ekstruderi. U tim se mašinama smesa kaučuka i dodataka potiskuje kroz telo ekstrudera, a zatim istiskuje kroz ploče sa otvorima željenog oblika i dimenzija. Smeša za ekstrudiranje može se dovoditi u ekstruder ručno ili automatski sa mašine sa valjcima. Iz smeša koje se ne vulkaniziraju pod pritiskom treba prilikom ekstrudiranja otkloniti vazduh i veliki deo vlage, jer bi u protivnom materijal posle vulkanizacije mogao biti porozan. U nekim ekstruderima smeša zbog toga prolazi kroz deo koji je u vakumu, gde se uklanja vazduh i vlaga iz smeše. Za postizanje željene viskoznosti smeše neobično je važno da se u takvim ekstruderima, a naročito u vakumu, temperatura kontroliše i tačno podešava. Posle izlaska iz otvora ekstrudera profilisana smeša obično malo promeni svoj oblik i nabubri. To treba uzeti u obzir prilikom formiranja otvora za ekstrudiranje.

Na (si. 3.1.) prikazanje presek ekstrudera

SI. 3.1. - Presek ekstrudera (a) vrat; (b) glava;

(c) mlaznica; (d) matrica; (e) jezgro; (f) nosač jezgra.

Ekstrudiranje služi i za izoliranje žica. Metalna žica prolazi obično kroz poseban deo i izlazi iz ekstrudera zajedno sa smešom. Smeša se iz ekstrudera može istiskivati kroz rešetkastu ploču s namerom da se iz smeše pre dalje prerade uklone eventualne prisutne nečistoće, npr. komadi metala, drveta itd.

3.2 Kalandiranje

Kalander je mašina koja smešu kaučuka i dodataka formira u ploče željene

debljine. Upotrebljava se takode ze gumiranje tkanina. Mašina se sastoji

od 2 - 4 valjka, koji se mogu zagrevati ili hladiti i kojima se međusobni

razmaci mogu menjati. Jednostavan kalander sa dva valjka upotrebljava

se za izradu ploča debljine 0,3 - 2 mm. Takav se kalander povezuje sa

posebnim ekstruderom, pa smeša iz ekstrudera ulazi direktno med valjke.

Mnogo se češće upotrebljavaju kalanderi sa 3 valjka.

U proizvodnji ploča treći valjak može služiti za hlađenje već kalandirane

ploče pre namotavanja u rolne. U kalanderima sa tri valjka direktno se

pomoću motora pokreće srednji valjak (a ostala dva su vezana s njim preko

prenosnika i mogu se primicati ili odmicati od srednjeg valjka). Valjci

se mogu okretati istom brzinom ili da bi se povećalo trenje, različitim

brzinama. Neobično je važno da smeša i valjci kalandera budu pre kalandiranja

zagrejani na potrebnu temperaturu. Niska temperatura prouzrokuje nejednolikost

i hrapavost materijala, a na previsokoj temperaturi stvaraju se mehuri.

Za uspešno kalandiranje, tj. za izbor najpovoljnije temperature, brzine

okretanja i trenja medu valjcima, potrebno je veliko iskustvo.

Za gumiranje tkanina upotrebljavaju se kalanderi sa tri ili četiri valjka.

Njihov položaj i način rada može biti vrlo različit

Na kalandern sa tri valjka gumirati se može samo jedna strana tkanine.

Za obostn gumiranje delimično gumirana tkanina mora ponovo proći kroz

takav kalander sa 4 VJ ka. Utiskivanje smese u tkaninu postiže se zahvaljujući

trenju koje nastaje između valj i tkanine. U kalanderu sa tri valjka srednji

se valjak okreće brže od ostalih. Smesa ubacuje između prvog i drugog

valjka i hvata se na drugi topliji valjak. Tkanina ulazi mašinu između

drugog i trećeg valjka, tj. sporije od okretanja drugog valjka. Zbog to

smeša prolazi preko tkanine i pod pritiskom koji vlada između valjka utiskuje

se u tka inu. Tako se, npr. izrađuju gumene transportne trake. Tkanina

se obično mora pre toj gumirati da bi se ostvario bolji kontakt između

tkanine i kaučukove trake.

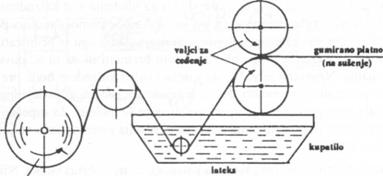

Na si. 3.4. prikazano je obostrano oslojavanje platna prevlačenjem tkanine krc kupatilo sa lateksom.

Na savremenim, velikim kalanderima, razmak između valjaka, ne namešta se ručn već pomoću uređaja sa elekromotorima. Debljina ploče koja izlazi iz kalandera može s meriti pomoću uređaja sa beta-zracima. Taj uređaj, ako je potrebno, automatski podešav; razmak među valjcima i omogućuje izradu ploče stalne debljine.

SI. 3.4. - Premazivanje kroz puno kupatilo sa obe strane platna

3.3 Oblikovanje u kalupima

U kalupima se izrađuju mnogi gumeni predmeti široke potrošnje, npr. čepovi, ali i složeniji i veći predmeti. Takve su npr. automobilske gume, za koje je oblikovanje u kalupu samo jedan od postupaka u toku njihove izrade. Postoji nekoliko načina oblikovanja u kalupu. Tom se prilikom predmeti odmah i vulkaniziraju. Gumeni predmet dobiven oblikovanjem i vulkaniziranjem u kalupima uvek je nešto manji od dimenzija kalupa. Uzrok je razlika u toplotnom širenju između kaučuka i metala od kojeg je građen kalup.

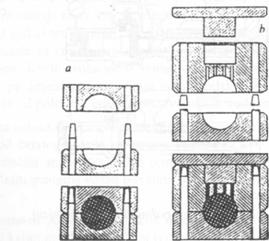

3.3.1 Kompresorsko oblikovanje

Oblikovanje kaučukove smeše uz istovremenu vulkanizaciju se vrši u kalupima

na hidrauličnim presama (sl.3.5.a ). Kalupi mogu biti pomični, tj. mogu

se vaditi iz presa, a mogu biti i ugrađeni u gornju i donju ploču prese.

Vulkanizacija se izvodi pomoću pare koja prolazi kroz kanale u pločama

prese. Za vulkanizaciju na višim temperaturama prese se zagrejavaju električnim

putem.

U jednoj od modifikacija kompresorskog postupka, proizvodi se oblikuju

tako da se kaučukova smeša utiskuje presom u kalup pomoću srednjeg dela

kalupa (si.3.5. b).

SI. 3.5. - Oblikovanje kaučukove smese u kalupima:

a) kompresorski kalup; b) kalup s utiskivanjem

Tako se mogu vrlo tačno proizvesti gumeni proizvodi željenih dimenzija. Taj postupak je pogodan za spajanje gume i metala, jer se metalni deo može unapred staviti u kalup u željeni položaj.

3.3.2 Oblikovanje ubrizgavanjem

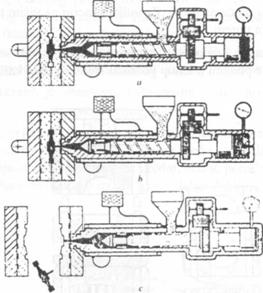

Za ovaj postupak se upotrebljava mašina koja je u principu jednaka mašini

za ubrizgavanje u industriji plastičnih masa. Međutim, u radu sa kaučukovom

smešom pojavljuju se teškoće zbog veće viskoznosti i opasnosti od prerane

vulkanizacije. Kaučukova smeša ubacuje se u mašinu u obliku granula, traka

ili manjih komada i odvodi prema kalupu (sl.3.6.).

Za razliku od kompresorskog oblikovanja u kojem se temperatura potrebna

za vulkanizaciju dovodi spolja, u postupku s ubrizgavanjem temperatura

se razvija za vreme prolaska kaučukove smeše kroz mašinu. Tako se čitava

masa ravnomerno zagreva i vulkanizira, a to doprinosi boljim fizičkim

svojstvima proizvoda. Kompresorski postupak zahteva manje investicije,

ali su troškovi proizvodnje relativno veliki. U postupku sa ubrizgavanjem

taj odnos je obrnut, pa odluka o izboru jednog ili drugog postupka zavisi

od broja predmeta koje treba proizvesti.

SI. 3.6. - Oblikovanje predmeta ubrizgavanjem

3.3.3 Ostali postupci oblikovanja

Osim na kalanderima, tkanina se može gumirati i na posebnim uređajima za gumiranje. Na tkaninu koja prolazi preko valjka ispušta se kaučukova smeša u obliku gustog rastvora u nekom organskom rastvaraču. Neposredno nad površinom tkanine pomera se poluga, tzv. nož, koji ravnomerno rasporedjuje smešu po tkanini. Postupak se može ponavljati do željene debljine gumenog sloja po tkanini. Nakon svakog nanošenja tkanina se suši. Taj se postupak upotrebljava za gumiranje materijala za izradu nepromočivih ogrtača šatora itd.

3.4 Konfekcioniranje

To je postupak kojim se predmeti pre vulkanizacije sastavljaju iz više

delova. Pri tome se ti delovi najčešće moraju lepiti pomoću različitih

smola uz dodatak omekšivača. Tako se, pored ostalih, proizvode lopte,

hirurški pribor itd. Postoji mnoštvo predmeta široke potrošnje, npr. gumeni

čamci, vazdušni jastuci, koji se zbog svoje veličine i tankih zidova moraju

izraditi ručno.

Sitni predmeti posebnog oblika i tankih zidova, npr. hirurške rukavice,

dečiji baloni i si. izrađuju se uranjanjem odgovarajućih metalnih ili

staklenih kalupa u rastvore kaučukove smese ili u lateks. Nakon što se

kalup izvadi iz rastvora, ostaje na njemu tanki film, čija se debljina

može povećavati višestrukim uranjanjem i sušenjem.

U proizvodnji sunđeraste i penušave gume u kaučukovu se smešu dodaju sredstva

koja zagrejavanjem ispuštaju plin. Materijal sa otvorenim porama (sunđerasti

materijali) dobijaju se pomoću sredstava koja otpuštaju plin pre vulkanizacije.

Ako se plin ispusta nakon vulkanizacije, ne može izaći iz materijala.

Tako nastaju penasti materijali sa zatvorenim porama.

Vrlo tvrda guma izrađuje se vulkanizacijom kaučukove smeše koja sadrži

više od 25 delova sumpora na 100 delova kaučuka. Otprilike sa 50 delova

sumpora dolazi do zasićenja tj. sve su veze u kaučuku dvostruko povezane

pomoću sumpora. Zbog velike količine sumpora razvija se za vreme vulkanizacije

velika količina toplote. Zato se mora vulkanizirati pri niskoj temperaturi,

ali duže vreme. U protivnom postoji velika opasnost od eksplozije smeše

za vreme vulkanizacije. Od vrlo tvrde gume izrađuju se kućišta za baterije,

predmeti dobrih izolacionih svojstava za elektroindustriju, češljevi itd.

Među svim gumenim predmetima proizvodnja automobilskih guma je najsloženija.

Za tu se svrhu koristi više od polovine svetske proizvodnje prirodnog

i veštačkog kaučuka.

Dijagonalna automobilska guma sastoji se od vozne površine, od posebno

elastičnog bočnog dela i od čvrstog nosača (gumirana tkanina sa čeličnim

jezgrom). Ovi se delovi sastavljaju delimično automatski, ali i pored

toga, osetljivi se deo posla mora obaviti ručno. U radijalnim gumama vozna

površina stabilizovana je čeličnim ili tekstilnim trakama.

Neki se predmeti posle vulkanizacije moraju doraditi. To su, npr. predmeti

dobijeni oblikovanjem u kalupima, kojima ostaju ivice na mestima spajanja

kalupa. Takve se ivice moraju brusiti ili rezati, a taj je postupak za

manje predmete ponekad skuplji od čitave proizvodnje. Ivice se lakše skidaju,

ako se predmeti prethodno zamrznu pomoću čvrstog ugljen dioksida.

4. Vulkanizacija

U velikim fabrikama gume i gumenih proizvoda vulkanizacija se izvodi na više načina.

4.1 Vulkanizacija u autoklavima

Ova vulkanizacija se izvodi pomoću vodene pare u cilindričnim autoklavima

koji mogu biti: vertikalni i horizontalni. Veliki autoklavi su obično

horizontalni zbog lakšeg stavljanja i vađenja predmeta za vulkanizaciju.

Da se ne bi gubilo mnogo vremena pre i posle vulkanizacije, materijali

ili predmeti za vulkanizaciju stavljaju se u autoklav na određeni način.

Tako se pojedinačni predmeti unose na velikim pločama, cipele i rukavice

na kalupima, lopte i drugi šuplji predmeti takođe u prikladnim kalupima,

a cevi namotane na vretena.

Često se to pre vulkanizacije slaže na kolica koja se zatim uguraju u

autoklav. Nak što se zatvore vrata autoklava, parom se iz njega izbacuje

vazduh, zatvore vrata autokl va, zatvori izlaz, a zatim se održava određeni

pritisak pare. Na početku vulkanizacije d pare može se u nezagrejanom

autoklavu kondenzovati i nastala voda može prouzrokov; štetu na predmetima

za vulkanizaciju. Da bi se to sprečilo autoklav se pre vulkanizaci zagreva

električnim putem ili pomoću pare između dvostrukih zidova.

Prednost vulkanizacije pomoću vodene pare u autoklavu je što ne postoje

hladni delovi i površine, pa se predmeti zagrevaju ravnomerno. Potrebna

temperatura i trajanj vulkanizacije za neki materijal ili predmet zavisi

između ostalog i od oblika i veličin autoklava, pa se za svaki autoklav

moraju posebno odrediti.

U autoklavama se na sličan način može vulkanizirati pomoću toplog vazduha.

Loši strana tog postupka je što se kaučuk na vazduhu lako oksidira, pa

se taj način upotrebljava samo kada se ne može vulkanizirati pomoću vodene

pare ili kada se vulkanizacija može izvesti za kratko vreme.

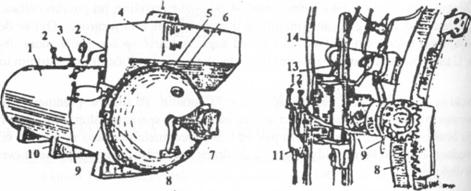

Na slici 4.1.prikazan je kotao za vulkanizaciju (autoklav).

SI. 4.1. - Kotao za vulkanizaciju: a) spoljni

izgled; b) detalj otvaranja i zatvaranja kotla;

1 - telo kotla, 2 - manometar, 3 - sigurnosni poklopac, 4 - hauba za ventilaciju, 5 — poklopac, 6 —poluga za zatvaranje, 7 — šarka, 8 — zupčanik, 9 — mehanizam za zatvaranje i otvaranje, 10 - postolje, 11 - zupčasta letva, 12 - ručica za pokretanje mehanizma za otvaranje i zatvaranje, 13 - zupčasta letva, 14 - ručica za blokiranje.

4.2 Kontinuarna vulkanizacija

Kontinuirana vulkanizacija se najčešće nadovezuje na ekstrudiranje ili na kalandi-ranje. Ekstrudirani proizvodi, npr. cevi, profili, kaučukom izolirana žica, nakon izlaska iz ekstrudera ili kalandera kontinuirano provode kroz uređaj za vulkanizaciju. Uređaji u kome se proizvodi zagrejavaju na temperaturu potrebnu za vulkanizaciju mogu biti vrlo različiti. Vulkanizacija u tunelima sa vrućim vazduhom retko se primenjuje zbog malog prolaza toplote i zbog moguće deformacije ekstrudiranih proizvoda i profila. Međutim, u tunelima kroz koji struji para kontinuirano se vulkaniziraju kablovi i izolirane žice. U horizontalnim tunelima može se vulkanizirati kabal sa prečnikom do 2,5 cm. Kablovi većeg prečnika vulkaniziraju se u vertikalnom tunelu. Vulkanizacija u rastvoru etinglikola relativno je jednostavna. Nezgodna strana toga postupka je što se proizvodi posle vulkanizacije moraju temeljno prati. Bolji postupak kontinuiranog vulkaniziranja je u rastvorima soli. Za tu svrhu se upotrebljava eutektička smeša kalijum-nitrata (53%), natri-jum-nitrata (40%) i natrijum-nitrita (7%) na temperaturama oko 200°C. Smeša nije zapaljiva, ali podržava gorenje, pa se prilikom rada sa njima moraju preduzeti mere pro-tivpožarne zaštite.

4.2.1 Fluid bed vulkanizacija

Medu različitim načinima kontinuirane vulkanizacije širu je primenu našla tzv. fluid - bed vulkanizacija. U tom se postupku proizvodi ili profili provlače kroz zagrejani rastvor punjen malim staklenim kuglicama prečnika 0,2 mm (si.4.2.).

|

SI. 4.2. - Vulkanizacija fluid - bed; 1 — glava ekstrudera; 2 — proizvod za vulkanizaciju; 3 - staklene kuglice; 4 - porozna keramička ploča.

Kroz takav rastvor sa donje strane cirkuliše vazduh, pa su u određenim

okolnostima kuglice kao tekući medij. Prelaz toplote u takvom mediju mnogo

je veći nego u plinu, vulkanizacija je brza, a deformacija proizvoda minimalna.

Gumirane tkanine, trake i podovi, koji se proizvode na kalanderima, vulkaniziraju

se kontinuirano na uređaju sa valjkom i beskonačnom čeličnom trakom. Materijal

za vulka-nizaciju prolazi kroz uređaj na čeličnoj traci i zagrava se sa

jedne ili sa obe strane.

4.3 Vulkanizacija presovanjem

Kroz takav rastvor sa donje strane cirkuliše vazduh, pa su u određenim

okolnostima kuglice kao tekući medij. Prelaz toplote u takvom mediju mnogo

je veći nego u plinu, vulkanizacija je brza, a deformacija proizvoda minimalna.

Gumirane tkanine, trake i podovi, koji se proizvode na kalanderima, vulkaniziraju

se kontinuirano na uređaju sa valjkom i beskonačnom čeličnom trakom. Materijal

za vulkanizaciju prolazi kroz uređaj na čeličnoj traci i zagrava se sa

jedne ili sa obe strane.

Sastoji se od oblikovanja proizvoda u kalupima presovanjem uz istovremeno

zagrevanje. To se uglavnom izvodi na jakim hidrauličnim presama. Izbor

pritiska u presama prilikom vulkanizacije neobično je važan za kvalitet

vulkanizata. Kalupi se u presama najčešće zagrevaju vodenom parom (sl.4.3.)

Automobilske gume se nakon konfekcionisanja (sastavljanja) od različitih

vrsta kaučuka, gumirane tkanine i čeličnog jezgra, oblikuju i vulkaniziraju

u specijalnim automatskim presama (si.4.4.) sa aluminijumskim kalupima,

koji se direktno ili indirektno zagrevaju parom

|

Sl.4.4. - Presa za oblikovanje i vulkanizaciju automobilskih guma

5. Proizvodi od gume

Danas se proizvodi više od 60.000 vrsta gumiranih proizvoda, koji se mogu grupisati u nekoliko grupa:

- pneumatika,

- gumeno-tehničkih roba,

- obuća i

- proizvodi specijalne namene.

Industrija pneumatike obuhvata proizvodnju spoljnih i unutrašnjih pneumatika, kao i projektovanja istih.

5.1 Pneumatika

Svaka pneumatika sastoji se od spoljašnje pneumatike (gume) i unutrašnje pneu¬matike (gume) sa ventilom. Spoljna guma se puni vazuhom.

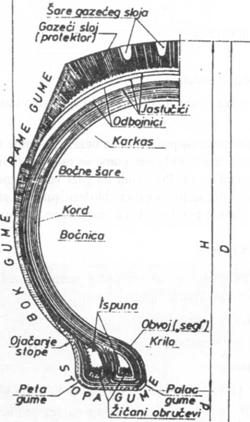

Spoljašnji pneumatik se sastoji iz:

- protektora (gazećeg dela),

- karkasa (kostura),

- bočnih strana (štite bočni deo karkasa od spoljašnjih uticaja),

- pete sa žicanim obručevima (omogućuje naleganje pneumatika na felnu),

- brekera (ostvaruje vezu između karkasa i protektora) i dr. Presek spoljašnjeg pneumatika dat je na slici 5.1.

5.1.1 Tehnologija izrade spoljasneg pneumatika

Prvo se vrši priprema elemenata kao što su protektor, breker, žičani

obruč i gumirano platno. Protektor se dobija brizganjem kaučukove smese

kroz ekstruder na čijoj se glavi nalazi specijalno profilisana "letva"

koja daje oblik protektora. Nakon hlađenja, protektor se seče na određenu

dužinu karakterističnu za dimenzije gume. Od gumiranog platna se pravi

breker i karkas pneumatika.

Na specijalnoj mašini se vrši gumiranje žice, a zatim se od većeg broja

istih pravi obruč. Ovako pripremljeni poluproizvodi se sjedinjuju pri

konfekcioniranju. Tako konfekcionirana guma odlazi na vulkanizaciju. Nakon

vulkanizacije, guma se ručno ili automatski skida sa prese i odnosi na

doradu i kontrolu, čime je tehnološki proces izn spoljašnje gume završen

(si.5.2.).

SI. 5.1. - Presek spoljašnjeg pneumatika gume

6. Regenerisani Kaučuk

Istrošeni i otpadni gumeni proizvodi, u prvom redu istrošene automobilske

gume mogu se preraditi pomoću toplote i hemijskih sredstava. Tako se dobij

a kaučuku sličar proizvod, tzv. regenerisani kaučuk, koji je sastavni

deo recepture za proizvodnju mnogi! gumenih izrađevina, jer se takve smese

lakše homogenizuju uz manji utrošak energije zi mešanje, a proces vulkanizacije

odvija se brže i sigurnije. Međutim, veći sadržaj regeneriranog kaučuka

smanjuje otpornost na abraziju gumenog proizvoda. Istrošeni gumeni proizvodi

prerađuju se i vulkaniziraju uglavnom uobičajenim metodama i tehnikama

koje se primenjuju u obradi prirodnog i sintetskog kaučuka.

Od nekoliko procesa za proizvodnju regeneriranog kaučuka najpoznatiji

su: proces mokre i suve prerade i kontinuirani proces depolimerizacije.

Tom se prilikom umreženi makromolekulski sastav depolimerizuje pucanjem

primarnih veza bez gubitka prisutnog sumpora.

6.1 mokra prerada

Primenjuje se za preradu proizvoda sa većim sadržajem tekstilnog vlakna. Sirovina usitnjena u čestice, veličine 0,5 - 1 cm, zagreva se u 4 - 8% - tnom rastvoru natrijum-hidroksida (kada je sirovina prirodni kaučuk), odnosno u rastvoru metalnih hlorida. Proces se odvija u autoklavama na temperaturi 180 - 200°C u vremenu 8-12 sati. Tokom procesa dodaju se omekšivači i sredstva za ubrzavanje depolimerizacije. Nakon hlađenja se omekšan proizvod ispere, provlači kroz dvovaljke, gde se uklanja najveća količina vode, a zatim se suši. Povećanjem radnog pritiska i temperature (270 - 280°C) proces prerade sirovine bez tekstilnog vlakna može se skratiti na svega nekoliko minuta.

6.2 Suva prerada

Potrebna je dobro usitnjena sirovina kojoj se dodaju omekšavači i depolimerizirajući reagenasi. Smeša se u sloju od 15 - 20 cm zagreva nekoliko sati u horizontalnom autoklavu pregrejanom vodenom parom. Ohlađenoj se smesi u specijalnoj mešalici dodaju pigmenti koji poboljšavaju kvalitet proizvoda. Smesa se zatim provodi kroz uređaj za homogenizaciju, a nakon toga kroz seriju dvovaljaka, iz kojih se izvlači traka debljine oko 1 mm, slaže u slojeve od 2 - 3 cm, reže i pakuje

6.3 Kontnuiran proces

Odvija se u posebnim ekstruderima. Dobro usitnjenoj sirovini dodaje se

omekšivači depolimerizator, a zatim se smesa mehanički obrađuje u ekstruderu

nekoliko minuta na temperaturi od 200°C. Kvalitet proizvoda sličan je

kvalitetu dobijenom drugim postupcima, ali je potrebno precizno kontrolisati

trajanje i temperaturu procesa. Depolimerizirani proizvodi dorađuju se

uobičajenim postupcima.

Primena regeneriranog kaučuka je mnogostruka. U pojedinačnim formulacijama

za automobilske gume, regenerirani kaučuk zamenjuje 20 - 30% izvornog

kaučuka, a gume za lakša vozila izrađuju se uglavnom samo od tog materijala.

Pored toga proizvode se i gumeni tepisi, pedale, a u poslednje vreme regenerirani

kaučuk upotrebljava se kao lepal u smesi sa asfaltom kao gornji sloj puteva,

igrališta i si.

Zaključak

Gumeno-tehničku robu čine proizvodi na bazi čiste gume ili kombinacija gume i tekstila, metala i plastičnih masa. Od čiste gume se rade zaptivni elementi, gumene membrane, donovi,cevi, igračke i dr. Proizvodi na bazi veze gume i metala su: amortizeri i elastični prenosnici, metalni sudovi i valjci obloženi gumom, armirana creva za visok pritisak. Od gumiranog tekstila pravi se odeća, membrane, kontejneri, čamci.

Literatura:

- S. Radonjić; Mašinska obrada nemetala

- H. Zvonimir; Tehnologija gume

- B. Manojlovic; Masinski materijali

preuzmi

seminarski rad u wordu » » »